Для дробления базальта мы рекомендуем следующие схемы конфигурации оборудования и подробные руководства по выбору, основанные на характеристиках вашей породы и богатом опыте работы в отрасли, чтобы обеспечить эффективный, стабильный и экономичный производственный процесс.

Компоновка и выбор основного оборудования

Предварительное дробление (крупное дробление)

Выбор оборудования: Щековая дробилка

Описание функции: Щековая дробилка в основном используется для предварительного дробления крупнозернистого базальта (максимальный размер исходного материала до 1200 мм) до среднего размера (40–100 мм) для подготовки к последующей переработке.

Анализ преимуществ:

Прочная конструкция: Способна выдерживать дробление высокотвёрдого и абразивного базальта.

Высокая эффективность дробления: Способна быстро дробить крупные камни до частиц подходящего среднего размера. Высокая прочность: основные компоненты изготовлены из высококачественных износостойких материалов, что продлевает срок службы.

Рекомендуемые модели:

Серия PE: например, модель PE-750×1060, максимальный размер обрабатываемой фракции составляет 630 мм, подходит для небольших и средних производственных линий.

Большие модели: например, 1200×1500, производительностью до 400–800 тонн/час, подходят для крупных производственных линий.

Средняя и мелкая стадия дробления

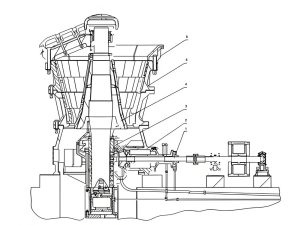

Выбор оборудования: Конусная дробилка

Описание функции: Конусная дробилка предназначена для дальнейшего измельчения крупнодробленного базальтового материала до фракции 10–30 мм в соответствии с требованиями к различным спецификациям заполнителей.

Анализ преимуществ:

Технология слоистого дробления: обеспечивает однородную форму частиц после дробления и повышает качество продукции.

Длительный срок службы износостойких деталей: сокращает время простоя оборудования для замены деталей и повышает эффективность производства. Функция гидравлической защиты от перегрузки: эффективно защищает оборудование от повреждений, вызванных перегрузкой.

Области применения: особенно подходит для дробления высокотвёрдого базальта, при этом эксплуатационные расходы относительно низкие, что делает его идеальным выбором для средних и крупных производственных линий.

Этап тонкого дробления/формования

Выбор оборудования: ударная дробилка или ударная пескодробилка

Ударная дробилка: подходит для инженерных проектов с высокими требованиями к форме частиц, например, при строительстве автомагистралей. Высокая доля кубовидных частиц в готовом продукте отвечает специфическим инженерным требованиям.

Ударная пескодробилка (например, VSI-1145): благодаря механизму дробления «камень о камень» обеспечивается выход округлых частиц с производительностью более 500 тонн/час. Подходит для проектов с высокими стандартами и строгими требованиями к форме заполнителя и гранулометрическому составу.

Альтернативные решения и дифференцированные решения

Экономичный и эффективный выбор

Комбинация щековой дробилки и ударной дробилки: Несмотря на более быстрый износ ударной дробилки, её стоимость невысока, что подходит для небольших и средних проектов или производственных линий со строгим контролем затрат.

Оптимизация крупных производственных линий

Трёхступенчатая конфигурация (щёковая дробилка + конусная дробилка + пескоделательная машина): пескоделательная машина используется для формования, обеспечивая содержание игольчатых частиц в готовом продукте менее 5%, что соответствует высоким стандартам, например, при строительстве взлётно-посадочных полос аэропортов.

Замена оборудования для специальных условий

Двухвалковая пескоделательная машина: подходит для мелкого дробления в небольших масштабах, производительность около 100 тонн/час, подходит для небольших производственных линий или для случаев, когда требуется низкий размер частиц.

Двухступенчатая молотковая дробилка: подходит для обработки водосодержащих материалов, но имеет ограниченную производительность при обработке твёрдых пород, подходит в качестве альтернативы в особых случаях.

Вопросы внедрения

Этап предварительной обработки

В связи с высоким содержанием кремния и твёрдостью базальта, вибрационный питатель должен быть настроен для обеспечения равномерной подачи, снижения износа оборудования и энергопотребления.

Требования к окружающей среде

Стационарные производственные линии должны быть оснащены системами пылеудаления и шумоподавления для обеспечения экологичности производственного процесса. Особое внимание следует уделить тому факту, что количество пыли, образующейся при работе ударных дробилок, выше, чем у конусных, поэтому необходимо применять более эффективные меры по пылеудалению.

Подводя итог, можно сказать, что для стационарных установок по дроблению базальта предлагаемые нами решения по конфигурации оборудования и руководства по выбору разработаны для обеспечения эффективного, стабильного и экономичного производственного процесса. Выбор наиболее подходящей комбинации оборудования, соответствующей вашим конкретным потребностям и масштабу проекта, обеспечит вам максимальную экономическую и экологическую выгоду.