Ударные дробилки являются незаменимым оборудованием в отраслях, требующих эффективного сокращения размера материала. Тем не менее, операторы часто сталкиваются с проблемами, связанными с большими частицами разряда, которые влияют на производительность и качество продукции. В этой статье рассматриваются причины и решения для большого размера ударов ударов, охватывающих их принципы работы, приложения, технические параметры и действенные стратегии для оптимизации производительности.

Как работают дробилки: механизм раздавливания материала

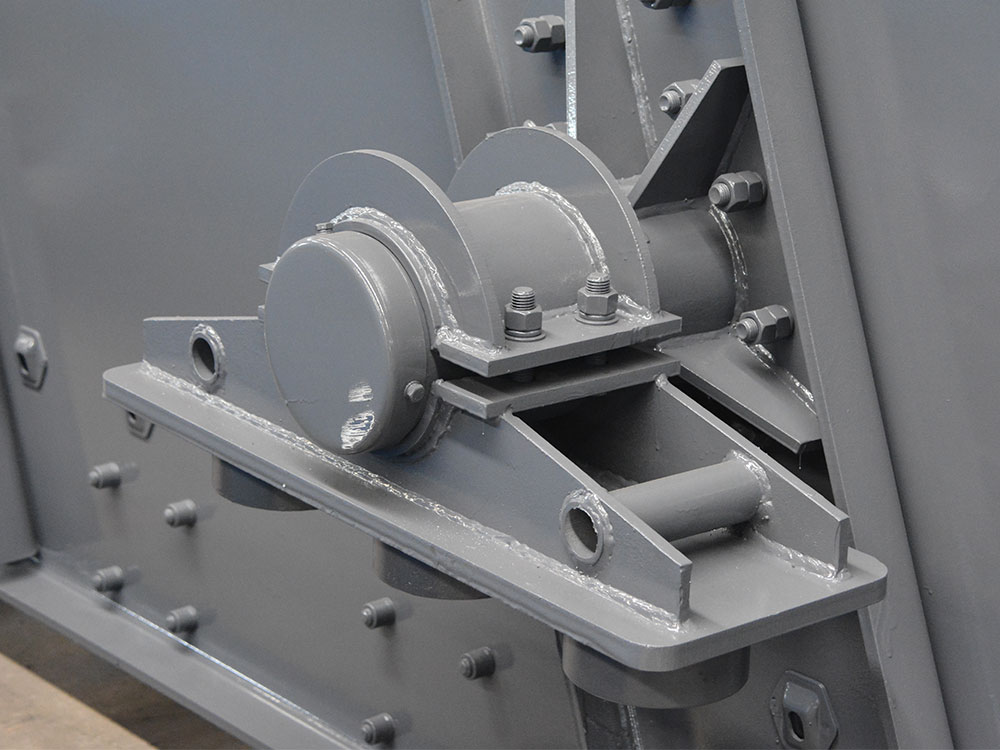

Встребители работают путем ускорения материалов в ударные пластины или молотки, установленные на высокоскоростном роторе. Столкновение между материалами и этими компонентами генерирует интенсивную кинетическую энергию, разбивая частицы на меньшие размеры. Внутренний материал выходит через регулируемое раскрытие разряда, которое определяет конечный размер продукта.

Ключевые компоненты, влияющие на размер разряда, включают:

- Скорость ротора: более высокие скорости увеличивают ударную силу.

- Конструкция ударов: определяет угол и интенсивность столкновений.

- Регулировка разряда: непосредственно контролирует распределение частиц по размерам.

Понимание этого механизма имеет решающее значение для диагностики причин больших разрядов в ударных дробилках.

Воздействие дробилок широко используется в разных отраслях из -за их универсальности и эффективности. Основные приложения включают:

1. Горная полезные ископаемые: сокрушительные руды, известняк и гранит.

2. Строительство: переработка переработанного бетона и асфальта.

3. Совокупное производство: создание гравий и песка равномерно.

4. Промышленные сектора: уменьшение угля, гипса и химического сырья.

В каждом сценарии поддержание оптимального размера разряда обеспечивает эффективность работы. Однако отклонения, такие как большие частицы разряда, могут нарушить рабочие процессы, что делает устранение неполадок необходимым.

Технические параметры, влияющие на размер разряда

Для решения причин и решений для большого выделения ударных дробиц, анализ технических спецификаций является жизненно важным. Ключевые параметры включают:

Диаметр ротора большие роторы генерируют более высокую центробежную силу. Влияет на скорость частиц и эффективность фрагментации.

Размер подачи негабаритные материалы могут обойти оптимальные зоны дробления. Приводит к неравномерному разряду с большими фрагментами.

Ношение молотка изношенные молотки уменьшают передачу энергии. Приводит к неполному раздавливанию и большему выходу.

Пробелы в ширине разряда более узкие зазоры производят более тонкие частицы. Неправильные настройки вызывают негабаритный разряд.

Мониторинг этих параметров помогает определить коренные причины субоптимальной производительности.

Общие причины большого сброса в ударных дробилках

1. Чрезмерная скорость ротора

В то время как более высокие скорости ротора усиливают силу дробления, превышение оптимального диапазона может слишком быстро продвигать материалы через камеру, сокращая время пребывания. Это часто приводит к неполной фрагментации и большим частицам разряда.

2. Изношенные или поврежденные компоненты воздействия

Изношенные молотки, фартуки или удары ударов уменьшают перенос кинетической энергии. Материалы получают недостаточную силу для разрыва в меньшие размеры, что приводит к неконтролируемым размерам разряда.

3. Неправильное распределение размеров подачи

Кормление негабаритных или нерегулярно формированных материалов напрягает способность дробилки. Частицы могут избежать зоны раздавливания, прежде чем достичь желаемого размера, способствуя большим проблемам разрядов.

4. Неадекватная корректировка зазора сброса

Слишком широкий набор разряда позволяет невозмутимым или частично измельченным материалам для преждевременного выхода. Регулярная калибровка необходима для поддержания последовательности.

5. Материальная твердость и содержание влаги

Жесткие или влажные материалы сопротивляются фрагментации, увеличивая вероятность негабаритных частиц разряда.

Эффективные решения для крупных сбросов в дробилках

1. Оптимизировать скорость ротора и вход энергии

Отрегулируйте RPM ROTOR, чтобы сбалансировать силу воздействия и время удержания материала. Современные дробилки оснащены переменными частотными приводами (VFD) для точного управления скоростью, минимизируя большие риски разряда.

2. Регулярное обслуживание и замену компонентов

Реализуйте запланированный план технического обслуживания, чтобы осмотреть и заменить изношенные молотки, ударные таблички и фартуки. Использование высоких или керамично-армированных деталей повышает долговечность и эффективность дробления.

3. Предварительное просмотр и управление размером корма

Установите предварительные системы для удаления негабаритных материалов, прежде чем они войдут в дробилку. Это обеспечивает равномерный размер подачи, уменьшение деформации на роторе и улучшение консистенции разряда.

4. Калибровки настройки зазора разряда

Используйте гидравлические или механические системы регулировки, чтобы точно настроить разрядное отверстие в соответствии с желаемыми выходными характеристиками. Инструменты мониторинга в реальном времени могут автоматизировать этот процесс.

5. адаптироваться к материалам

Для жестких или абразивных материалов рассмотрите вторичные этапы дробления или гибридные дробилки. Устойчивые к влажности конструкции или предварительные системы смягчают проблемы, вызванные влажным кормом.

Передовые технологии для смягчения больших проблем с выбросами

Современные ударные дробилки интегрируют интеллектуальные технологии для решения причин и решений для больших разрядов:

- Автоматизированные системы управления: отрегулировать скорость ротора и разрядки динамически на основе данных датчиков в реальном времени.

- Предупреждающие предупреждения о техническом обслуживании: устройства с поддержкой IoT контролируют износ компонентов и замену замены триггера.

- Многокачественные роторы: повышение эффективности дробления, направляя материалы через несколько воздействий.

Эти инновации уменьшают человеческие ошибки и обеспечивают постоянное качество продукта.

Пример из исследования: разрешение большого выделения в карьере известняка

Оператор карьера сообщил о постоянных крупных частицах разряда из их ударной дробилки, влияя на нисходящие процессы. После анализа корневые причины включали изношенные молотки и неправильно установленный разрыв на разрядке. Внедрение следующих решений дало результаты:

1. Заменили Хаммерс на варианты сплава с высоким хромом.

2. Снижение скорости ротора на 15%, чтобы продлить время пребывания материала.

3. Установил систему регулировки зазоров с лазером.

Результат: размер частиц разряда уменьшился на 30%, а продуктивность увеличилась на 20%.

Ключевые технические параметры для выбора ударной дробилки

При выборе оборудования для минимизации больших рисков сброса приоритет моделям с:

- Регулируемые скорости ротора (500–1200 об / мин).

- Регулировка гидравлического разряда (диапазон 5–50 мм).

- Пропускная способность высокой пропускной способности (50–800 т / ч).

- Устойчивые к износу компоненты (например, мартенситные стальные молотки).

Устранение причин и решений для большого разряда ударов ударов требует целостного подхода - сочетание механической оптимизации, регулярного обслуживания и передовых технологий. Понимая взаимодействие между динамикой ротора, свойствами материала и износом компонентов, операторы могут достичь более тонкой, более последовательной мощности при продлении срока службы оборудования.

Для отраслей, зависящих от ударных дробик, упреждающее устранение неполадок и инвестиции в модернизированные дизайны являются ключом к преодолению проблем, связанных с выписками.