Ниже представлен комплексный анализ всего процесса и ключевых технических характеристик линий дробления и производства песка для твердых материалов, таких как галька и гранит, систематизированный на основе отраслевой практики и параметров производительности оборудования:

I. Характеристики сырья и выбор оборудования

Анализ характеристик материала

Галька

Физические свойства: твердость по шкале Мооса 6-7 (близка к кварцу), прочность на сжатие 200-300 МПа, содержание кремния 65-80%, высокая износостойкость.

Проблемы переработки: Высокое содержание кремния ускоряет износ оборудования, что требует использования износостойких камер дробления; контроль формы частиц достигается за счет пластинчатого дробления.

Типичные области применения: строительные заполнители, железнодорожный балласт, бетонные заводы.

Гранит

Физические свойства: твёрдость по шкале Мооса 6-7, прочность на сжатие 100-250 МПа, содержание кварца 40-60%, плотная структура.

Сложности переработки: Кристаллическая структура кварца склонна к чрезмерному дроблению; требуется оптимизированное управление разгрузочным отверстием для получения готового размера частиц; при высоком содержании железа необходима антикоррозионная обработка.

Типичные области применения: Высококачественные заполнители, декоративный камень, искусственный песок.

Компоновка основного оборудования

Стадия первичного дробления

Щековая дробилка: Крупность обрабатываемого материала ≤800 мм, ширина загрузочного отверстия 600-1200 мм, диапазон регулировки разгрузочного отверстия 50-250 мм.

Технические преимущества: Простая конструкция, низкие затраты на техническое обслуживание, подходит для первичного дробления материалов высокой твёрдости.

Пример использования: Производственная линия производительностью 2000 т/ч, использующая щековую дробилку PE1200×1500, достигает суточной производительности 30 000 тонн.

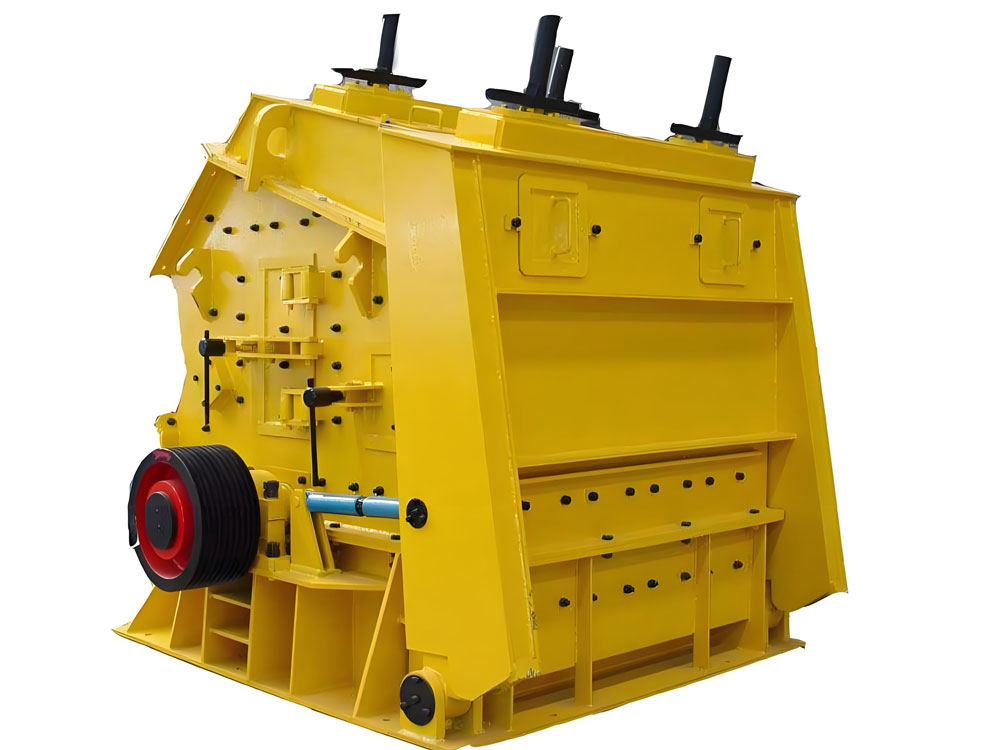

Стадия среднего дробления

Конусная дробилка: Рекомендуемые многоцилиндровые гидравлические конусные дробилки серии GPY/HPY используют принцип послойного сжатия для повышения качества формы частиц.

Ключевые параметры:

Частота вращения: 300–900 об/мин

Регулировка разгрузочного отверстия: 6–50 мм

Мощность двигателя: 160–500 кВт

Технический прорыв: Серия GPY оснащена гидравлическим защитным устройством, которое автоматически выгружает материал при перегрузке, минимизируя время простоя.

Стадия тонкого дробления и получения песка

Гидравлическая двухвалковая дробилка: материал измельчается за счет относительного вращения двух валков, что обеспечивает содержание игольчатых и чешуйчатых частиц <8% при непрерывной градации.

Технические преимущества:

Срок службы роликовой футеровки: материал из высокохромистого сплава превышает 3000 часов

Выход готовой продукции: ≥90%

Энергопотребление: на 20–30% ниже, чем у ударных пескогенераторов

Альтернативное решение: пескогенератор VSI (ударного типа с вертикальным валом) подходит для условий, требующих исключительной формы частиц, но требует более высоких затрат на износ.

II. Типовая технологическая схема

Технологическая схема линии сухого производства

Проектирование процесса

Питатель (вибрационный питатель) → Щековая дробилка (первичное дробление) → Конусная дробилка (вторичное дробление) → Пескогенератор → Вибрационный грохот → Система пылеудаления.

Ключевые параметры:

Коэффициент дробления: 4:1 (первичное дробление) × 3:1 (вторичное дробление) × 2:1 (третичное дробление) = общий коэффициент дробления 24:1

Линейная скорость ротора: 28–35 м/с (стадия производства песка)

Эффективность пылеудаления: рукавный пылеуловитель ≥99%, концентрация выбросов <10 мг/м³

Подходящие сценарии: регионы с дефицитом воды, регионы со строгими экологическими требованиями.

Пример из практики

Линия сухого производства производительностью 500 т/ч, оснащенная щековой дробилкой PE900×1200, конусной дробилкой HPC400 и виброситом 2YKR3075, достигла общего энергопотребления 25 кВт⋅ч/т и 100% соответствия нормативам выбросов пыли.

Процесс линии мокрого производства

Проектирование процесса

Питатель → Первичное дробление → Мокрое грохочение → Вторичное конусное дробление → Пескогенератор → Пескомойка → Обезвоживающий грохот.

Контроль расхода воды

Расход воды на тонну материала: 0,5–1,2 м³ (уровень использования оборотной воды ≥85%)

Тип пескомойки: роторная пескомойка (производительность 50–200 т/ч) или спиральная пескомойка (производительность 100–500 т/ч)

Технические преимущества:

Значительное удаление ила и глины, содержание глины в готовом продукте <0,5%

Снижение износа оборудования и увеличение срока службы изнашиваемых деталей

Применимые сценарии: Проекты с содержанием глины в сырье >3% и высокими требованиями к чистоте готового продукта. Пример применения

Линия мокрого производства производительностью 800 тонн в час, включающая щековую дробилку PE750×1060, конусную дробилку HPT300 и пескомойку XS3500, достигла суточного потребления воды в системе водооборота всего 400 м³. Гранулометрический состав готового песка соответствует стандартам GB/T 14684-2022.

III. Направления технической оптимизации

Интеллектуальное управление: Мониторинг давления в камере дробления и тока двигателя в режиме реального времени с помощью датчиков с автоматической регулировкой разгрузочного отверстия.

Модернизация износостойких материалов: Использование покрытий из карбида вольфрама и керамических композитных футеровок увеличивает срок службы изнашиваемых деталей на 30–50%.

Модульная конструкция: Интеграция дробильно-сортировочного и пескоделательного узлов, что сокращает время монтажа до 7–15 дней.

Экологичное производство: Система рекуперации отходящего тепла, использующая тепло трения дробилки для предварительного нагрева материала, что снижает энергопотребление на 10–15%.

IV. Справочные данные по отрасли

Тенденции рынка: Мировое производство искусственного песка в 2024 году достигло 4,5 млрд тонн, при этом на долю Китая приходится более 60% производства, а среднегодовой темп роста составляет 8,2%.

Структура затрат: закупка оборудования (35%), энергопотребление (25%), оплата труда (15%), техническое обслуживание (10%) и прочие расходы (15%).

Направление политики: «Руководящие принципы по содействию сокращению строительных отходов» Министерства жилищного строительства, городского и сельского развития предписывают к 2025 году использовать 80% песка, полученного механическим способом, в новых строительных проектах.

Благодаря научному выбору оборудования и оптимизации технологических процессов линии дробления и производства песка для твердых материалов могут обеспечить эффективную, экономичную и экологичную работу, удовлетворяя совокупный спрос на инфраструктурное строительство.