Производственные линии дробления твёрдых пород, являющиеся важнейшим компонентом современной горнодобывающей промышленности и производства строительных материалов, основаны на ряде точно спроектированных основных этапов для обеспечения эффективной работы. Эти этапы объединяют интеллектуальное управление и технологию тонкого грохочения, обеспечивая высококачественное достижение крупномасштабных производственных целей. Ниже приводится подробный анализ этих основных этапов:

1. Предварительный этап дробления: закладка фундамента

На этом этапе сырье сначала подается в вибрационный питатель, который использует точную частоту и амплитуду вибрации для обеспечения равномерной и непрерывной подачи материала в щековую дробилку. Щековая дробилка, являющаяся первой стадией дробления твёрдых пород, обладает высокой производительностью. Она легко обрабатывает твёрдые породы, такие как гранит и базальт, с прочностью на сжатие до 320 МПа, с максимальной крупностью исходного материала 1200 мм и часовой производительностью до 1600 тонн. Эта высокоэффективная перерабатывающая способность закладывает прочную основу для последующих процессов. Предварительно измельченный материал затем плавно и быстро транспортируется на следующий этап по прочному и долговечному ленточному конвейеру, обеспечивая бесперебойную работу всей производственной линии.

II. Промежуточные и мелкие этапы дробления: стремление к совершенству

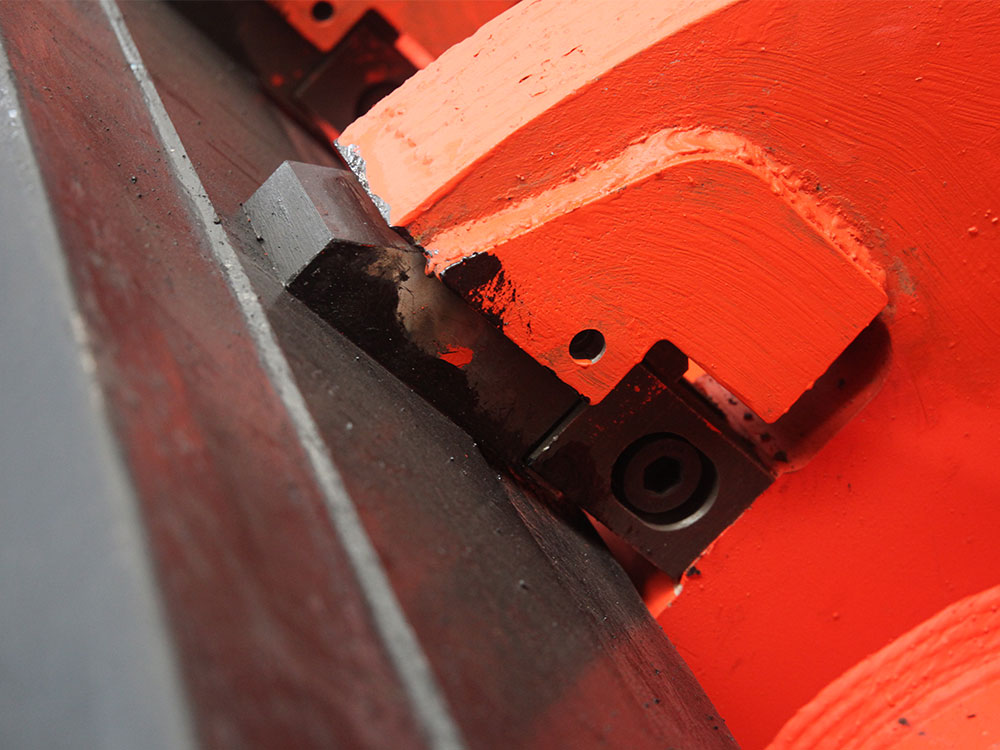

На втором этапе дробления крупнодробленый материал подается в конусную дробилку (одноцилиндровую или многоцилиндровую гидравлического типа). Это оборудование, известное своей исключительной производительностью дробления и износостойкостью, идеально подходит для переработки материалов с размером частиц до 450 мм. Максимальная часовая производительность составляет 2000 тонн, что полностью отвечает требованиям крупномасштабного производства. Учитывая твёрдость твёрдых пород, износостойкость конусной дробилки особенно важна. Поэтому при выборе оборудования следует уделять особое внимание износостойкости материалов и конструкции, чтобы избежать использования ударных дробилок, подверженных лёгким повреждениям, обеспечивая тем самым стабильность и долговечность производственной линии.

Третичная стадия дробления определяется в зависимости от конкретных требований. После просеивания, если в продукте остаются частицы размером более 315 мм, они возвращаются в многоцилиндровую гидравлическую конусную дробилку для повторного дробления, образуя замкнутый цикл. Точный контроль на этом этапе обеспечивает однородность размера частиц и стабильность качества конечного продукта.

3. Этап производства и формования песка: Идеальное формование

На этапе производства и формования песка щебень, соответствующий требованиям к производству песка (обычно не более 20 мм), подается в современные ударные дробилки (например, серии VSI5X, VSI6X). Эти дробилки используют метод обработки «камень о камень» или «камень о железо» для эффективного формования материалов. Благодаря тщательно разработанному процессу ударного дробления и измельчения получаемый песок имеет превосходную форму частиц и разумный гранулометрический состав, что соответствует требованиям, предъявляемым к строительным материалам высочайшего качества.

4. Этап просеивания и сортировки: точное разделение

Этап просеивания и сортировки является неотъемлемой частью всей производственной линии. На этапе предварительного просеивания продукт, выходящий из конусной дробилки, тонко сортируется на мощном вибрационном грохоте. Материалы размером более 315 мм точно идентифицируются и возвращаются на стадию дробления для вторичной переработки. Этап просеивания готового продукта ещё более тщательный: многослойные вибрационные грохоты разделяют материал для производства песка на фракции различных фракций, например, 0–5 мм, 5–10 мм, 10–20 мм и 20–31,5 мм. Такое точное разделение обеспечивает разнообразие и универсальность конечного продукта. Частицы, не соответствующие стандартам, возвращаются в пескогенератор или конусную дробилку для дальнейшей обработки до достижения требуемых характеристик.

5. Интеллектуальное управление и хранение: интеллектуальное лидерство

Центральная система управления играет ключевую роль в полной автоматизации процесса. Благодаря интеллектуальному регулированию скорости подачи, запуска/остановки оборудования и диагностики неисправностей, она обеспечивает автоматическую работу и интеллектуальное управление всей производственной линией. Применение этой системы не только повышает эффективность производства и стабильность качества, но и значительно снижает трудозатраты и частоту отказов.

Закрытый процесс хранения обеспечивает безопасность и прослеживаемость готовых заполнителей. Готовые заполнители транспортируются ленточным конвейером в полностью закрытые силосы, что эффективно предотвращает загрязнение и воздействие внешней среды. Кроме того, силосы поддерживают автоматическую загрузку, что дополнительно повышает уровень автоматизации и эксплуатационную эффективность производственной линии.