Чтобы удовлетворить потребность в дроблении базальтового сырья размером 20 см для производства песка, нам необходимо учитывать уникальные физические свойства базальта – его высокую твердость и износостойкость, которые представляют собой серьезную проблему при выборе дробильного оборудования. Чтобы гарантировать, что конечный песчано-гравийный щебень не только имеет однородный размер частиц, но и соответствует высоким стандартам, в основе нашей разработки лежит эффективный и многоступенчатый процесс дробления. Ниже представлена тщательно спроектированная конфигурация, основанная на типовой технологической линии, разработанная для удовлетворения высоких требований к дроблению базальта и производству песка.

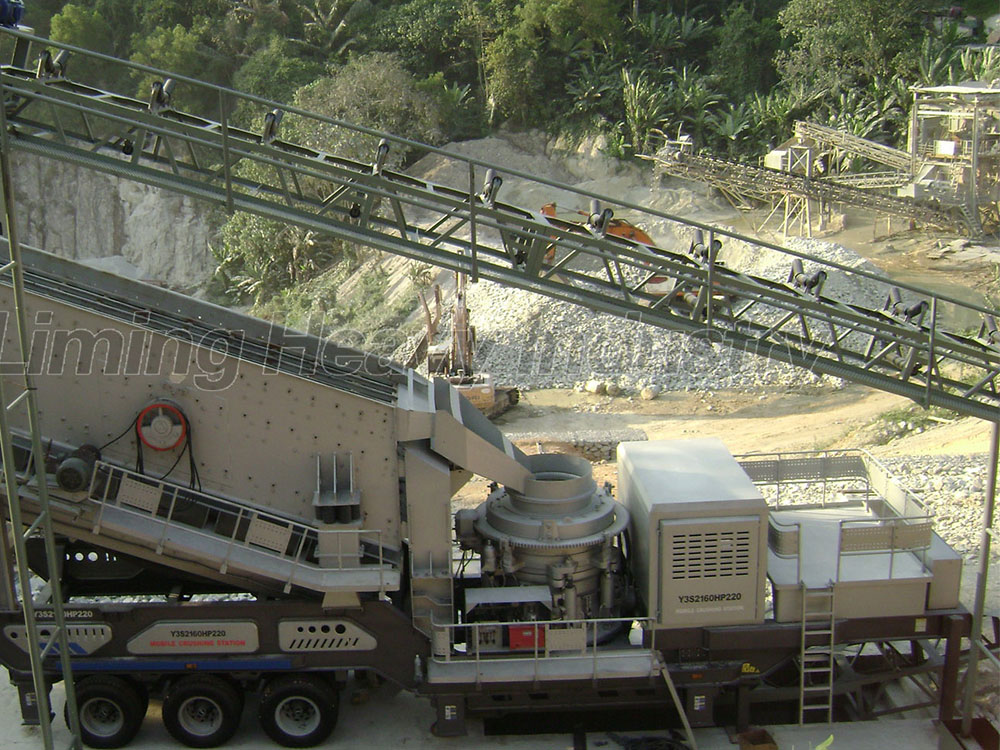

Схема размещения основного оборудования

Этап грубого дробления

На этом этапе мы рекомендуем использовать щековую дробилку, в частности модель C6X, для обработки крупных базальтовых материалов размером до 20 см. Щековая дробилка C6X известна своими сверхвысокими коэффициентами дробления и превосходной стабильностью, способная измельчать сырье до гранул среднего размера (около 10–30 см) за один проход. Это оборудование отличается не только высокой эффективностью дробления, но и длительным сроком службы изнашиваемых деталей, что делает его идеальным для переработки высокотвёрдого базальта.

Средняя и мелкая стадия дробления

Для дальнейшего повышения эффективности дробления и качества готового продукта мы сконфигурировали две секции конусной дробилки для распределения задач дробления. Первая секция оснащена одноцилиндровой гидравлической конусной дробилкой (например, типа HST), а вторая – многоцилиндровой гидравлической конусной дробилкой (например, типа HPT). В обеих секциях используется передовой принцип пластинчатого дробления, который не только значительно повышает эффективность дробления, но и эффективно предотвращает перегрузку оборудования и обеспечивает стабильную работу производственной линии. Кроме того, размер отверстия регулировочного кольца конусной дробилки можно гибко регулировать в соответствии с потребностями, чтобы адаптироваться к требованиям дробления материалов с различной фракцией.

Этап формования песка

На этапе формования песка мы выбрали ударную дробилку с вертикальным валом (например, модель VS6X), которая дополнительно улучшает размер частиц готового продукта, подавая материал на ударную плиту для ударного дробления с помощью высокоскоростного ротора. Для получения более округлой формы и однородного качества песка мы также можем рассмотреть возможность комбинированного процесса со стержневой мельницей для тонкой обработки. Стержневая мельница дополнительно измельчает и формует материал за счет прокатки и сжатия стержневых тел.

Сортировочное и вспомогательное оборудование

Для обеспечения сортировки и просеивания материалов по размеру частиц мы используем вибрационные грохоты (например, модель S5X). Это оборудование обладает такими преимуществами, как высокая эффективность просеивания, низкий уровень шума и простота обслуживания. Вибрационный питатель обеспечивает равномерную и непрерывную подачу сырья в производственную линию, обеспечивая стабильное и контролируемое количество материала, подаваемого в дробилку.

Схема и схема производственной линии

Переработка сырья

Цепь переработки сырья начинается с вибрационного питателя, который равномерно подаёт базальтовое сырье размером 20 см в щековую дробилку для грубого дробления. Регулируя амплитуду и частоту вибрационного питателя, мы можем точно контролировать количество подаваемого материала, обеспечивая эффективность дробления и качество готовой продукции.

Цех среднего и мелкого дробления

После грубого дробления материал по конвейеру поступает в цех среднего дробления и поэтапно обрабатывается двумя секциями конусной дробилки. Такая поэтапная обработка позволяет снизить нагрузку на одну машину и продлить срок службы оборудования. Гидравлическая система конусной дробилки контролирует и регулирует рабочее давление оборудования в режиме реального времени, обеспечивая стабильность и безопасность процесса дробления.

Производство и просеивание песка

После среднего дробления материал поступает в цех производства песка для формования, а затем проходит через цех просеивания для проверки размера частиц. Некачественные материалы возвращаются на дробление для повторной переработки, а готовые, прошедшие отбор, отправляются на склад по конвейеру. Вибрационный грохот в сортировочном цехе позволяет регулировать размер ячеек грохота в соответствии с потребностями просеивания для различных размеров заполнителей.

КЛЮЧЕВЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Четырехстадийный процесс дробления

Благодаря профессиональному разделению работ на четыре стадии: крупное дробление, среднее дробление, мелкое дробление и формование, мы можем значительно повысить эффективность дробления и выход готового материала. Этот четырехстадийный процесс дробления подходит не только для переработки твердых пород, но и обеспечивает получение готового заполнителя однородного размера и формы.

Синергетическая оптимизация оборудования

Использование конусных дробилок в сочетании с ударными дробилками позволяет компенсировать недостаточную производительность отдельного оборудования. Конусная дробилка измельчает материал до более мелкого размера, а ударная дробилка дополнительно формует и улучшает гранулометрический состав. При этом гидравлическая система обеспечивает устойчивость установки и адаптируется к высокой твёрдости базальта. Такая синергетическая оптимизация оборудования позволяет значительно повысить общую производительность и эффективность производственной линии.

Гибкая регулировка производственной мощности

Чтобы удовлетворить потребности различных клиентов и реальную производственную ситуацию, мы можем гибко настраивать масштаб производственной линии в соответствии с фактическим спросом. Например, для производительности 650 тонн в час мы можем использовать комбинацию щековой, двухконусной и ударной дробилок для обеспечения постоянной высокой производительности. Кроме того, мы можем регулировать параметры оборудования в соответствии с твердостью и гранулометрическим составом сырья для достижения наилучших производственных результатов.

Готовая продукция и техническое обслуживание

Диапазон получаемых фракций заполнителей составляет 0–265 мм, что полностью соответствует стандартам строительного песка. Эти заполнители не только отличаются однородностью размера частиц и превосходной формой зерен, но также обладают высокой прочностью и износостойкостью, что позволяет использовать их в различных строительных проектах. Для обеспечения долгосрочной и стабильной работы производственной линии и продления срока службы оборудования необходимо регулярно проводить техническое обслуживание оборудования. Например, контроль и регулировка нагрузки ударной дробилки, замена сильно изношенных износостойких деталей и т. д. Такие работы по техническому обслуживанию не только повышают надежность и стабильность работы оборудования, но и снижают производственные затраты и расходы на техническое обслуживание.

Эта конфигурация, основанная на типовой схеме производственной линии, в полной мере учитывает высокую твердость и износостойкость базальта и обеспечивает получение готового песчано-гравийного щебня однородной гранулометрии и превосходной формы зерна благодаря высокоэффективному многостадийному процессу дробления и передовой технологии синергетической оптимизации оборудования. При этом мы уделяем особое внимание гибкости и ремонтопригодности производственной линии для удовлетворения потребностей различных клиентов и реальной производственной ситуации.