При строительстве линии по производству щебня производительностью 500 тонн в час выбор оборудования и проектирование технологического процесса должны быть строго согласованы с характеристиками сырья и требованиями к готовому продукту. Ниже подробно описаны основные конфигурации оборудования, типовые технологические схемы и ключевые меры оптимизации, дополненные конкретными данными и примерами применения для повышения практичности:

I. План конфигурации основного оборудования

1. Этап первичного дробления

Щековая дробилка

Область применения: Переработка крупных кусков сырья (размер исходного материала ≤930 мм), особенно подходит для материалов средней твёрдости, таких как известняк и медный купорос (твёрдость по шкале Мооса 3-5).

Поддержка данных: На примере щековой дробилки C6X её производительность достигает 400-800 тонн/час при мощности двигателя 220 кВт и степени дробления 6:1, что позволяет эффективно выполнять задачи первичного дробления.

Пример: Проект строительства автомагистрали в провинции Ганьсу использовал щековые дробилки C6X. Одна установка перерабатывала более 6000 тонн материала в день, что соответствовало требованиям производственной линии производительностью 500 тонн в час.

Альтернатива гирационной дробилке

Подходящие области применения: Переработка высокотвёрдых материалов, таких как гранит и базальт (твёрдость по шкале Мооса ≥ 7).

Сравнение данных: Конические дробилки обеспечивают на 30% большую производительность, чем щековые, но требуют на 20–30% больше первоначальных инвестиций. Например, на гранитном карьере, где использовалась конусная дробилка H7800, производительность достигла 650 тонн в час, хотя оборудование весило более 200 тонн и требовало прочного фундамента.

2. Стадия среднего и мелкого дробления

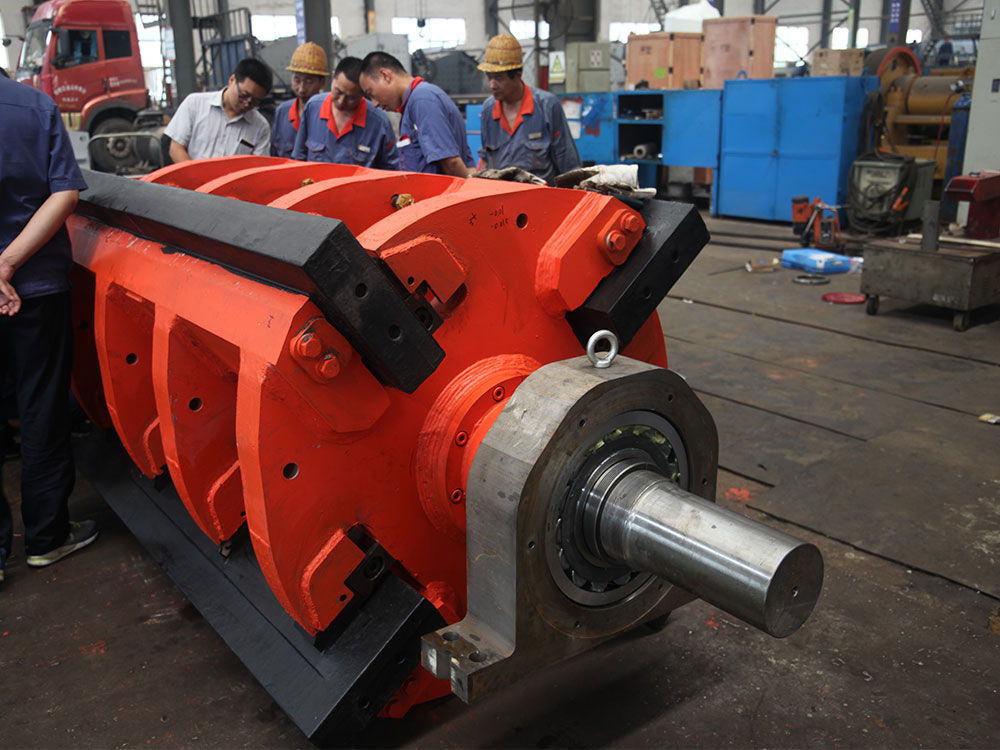

Ударная дробилка

Преимущества: Производит кубовидный конечный продукт с содержанием игольчатых и пластинчатых частиц ≤8%, подходящий для производства бетонных заполнителей.

Анализ затрат: Стоимость ударной дробилки CI5X составляет около 800 000 иен, что на 40% ниже, чем у конусных дробилок, но срок службы изнашиваемых деталей составляет всего треть от срока службы конусных дробилок.

Конусная дробилка

Технические характеристики: Многоцилиндровые гидравлические конусные дробилки (например, HPT300) перерабатывают 200–500 тонн/час. Принцип послойного сжатия увеличивает срок службы изнашиваемых деталей до более чем 8000 часов.

Пример применения: Одноцилиндровая конусная дробилка HST315, установленная на проекте по добыче диабаза Шаньси Люйлян, производит пять спецификаций заполнителя (5–10 мм, 10–20 мм и т. д.) с содержанием иголок и чешуек ≤5%.

3. Стадия просеивания и формования

Вибросито

Эффективность классификации: Вибросито 3YZS2460 обрабатывает 300–600 тонн/час с точностью просеивания 95% и уровнем рециркуляции менее 15%.

Конструкция замкнутого цикла: обеспечивает многоступенчатое просеивание с помощью грохота S5X3075, одновременно получая пять конечных классов: 0–5 мм, 5–10 мм, 10–20 мм, 20–30 мм и 30–40 мм.

Пескогенератор

Ударная дробилка с вертикальным валом VSI6X: использует комбинированное дробление «камень на камень» и «камень на железо». Производит песок с модулем крупности 2,8–3,2 и содержанием порошка ≤8%, соответствующий стандартам для песка II класса.

Сравнение энергопотребления: на 20% энергоэффективнее традиционных пескогенераторов, энергопотребление составляет всего 3,5 кВт⋅ч на тонну.

II. Анализ типовых технологических схем

1. Линия по производству известняка

Проект:

Питатель → Щековая дробилка (первичное дробление) → Ударная дробилка (вторичное дробление) → Вибрационный грохот (сортировка) → Рециркуляционное дробление → Формование в пескогенераторе → Пескомойка (опционально) → Готовый продукт.

Данные проекта:

На проекте в Ганьсу используется щековая дробилка C6X, ударная дробилка CI5X и просеиватель S5X, что обеспечивает производительность 520 тонн в час с 98% качеством готового продукта. В рамках проекта было поставлено более 2 миллионов тонн заполнителей для скоростной автомагистрали Ланьхай.

2. Линия по производству гранита/базальта

Оптимизация процесса:

Крупное дробление в щековой дробилке → Среднее/мелкое дробление в конусной дробилке → Многоступенчатое грохочение → Формование песка в пескогенераторе → Система пылеудаления → Готовый продукт.

Основные моменты:

В рамках проекта в Люйлян, провинция Шаньси, была достигнута «замена двух дробилок одной» с помощью конусных дробилок HST315, что позволило сократить количество единиц оборудования и снизить общее энергопотребление на 18% при годовой производительности 1,5 млн тонн.

III. Ключевые меры по оптимизации

1. Предварительное грохочение и удаление железа

Питающий стержень: обеспечивает эффективность предварительного грохочения 85%, отделяет частицы размером ≤50 мм и снижает риск перегрузки щековых дробилок.

Конфигурация магнитного сепаратора: Сепараторы на постоянных магнитах с магнитной индукцией ≥1,2 Тл удаляют более 95% ферромагнитных примесей, защищая последующее оборудование.

2. Энергосберегающая конструкция

Щековая дробилка европейского типа (PEW860): Глубокая камера дробления снижает энергопотребление на 15% по сравнению с традиционными щековыми дробилками, а мощность двигателя оптимизирована до 110 кВт.

Гидравлическая конусная дробилка: Гидравлическая регулировка разгрузочного отверстия минимизирует время простоя, снижая общее энергопотребление на 12%.

3. Меры по защите окружающей среды

Закрытая конструкция: Дробильные цеха, обшитые стальными панелями с цветным покрытием, снижают уровень шума более чем на 20 дБ.

Система импульсного пылеудаления: Эффективность пылеудаления ≥99%, концентрация выбросов пыли ≤10 мг/м³, что соответствует национальным экологическим стандартам.

IV. Поддержка данных и тенденции отрасли

Данные о рынке: Объем китайского рынка оборудования для линий по производству щебня в 2024 году достиг 12 млрд иен, при этом на линии производительностью 500 тонн в час приходится более 40% рынка.

Технологические тенденции: Интеллектуальные системы управления (например, SCADA) обеспечивают удаленный мониторинг оборудования, достигая 90% точности прогнозирования неисправностей и сокращая время простоя на 30%.

Благодаря этим конфигурациям и оптимизациям линия по производству щебня производительностью 500 тонн в час обеспечивает эффективную, экономичную и экологически безопасную работу, обеспечивая стабильную высококачественную поддержку проектов по строительству инфраструктуры.