В горнодобывающей промышленности дробление руды является основным этапом, напрямую определяющим эффективность и стоимость последующих процессов разделения и очистки. Учитывая значительные различия в физических свойствах (таких как твердость, гранулометрический состав и содержание глины) различных металлических руд, решения по дроблению должны быть адаптированы к конкретным требованиям. В данной статье систематически описаны процессы дробления типичных металлических руд, таких как медная, золотая и свинцово-цинковая, проанализированы ключевые стратегии выбора оборудования и оптимизации процесса, что поможет вам понять основные принципы всего за 3 минуты.

I. Соответствие дробильного оборудования характеристикам руды

Дробление металлических руд должно быть адаптировано к типу и свойствам руды. Например:

Медная руда: Сульфидные медные руды отличаются высокой твердостью и крупным размером зерен, что требует сильного ударного дробления.

Золотая руда: Первичные золотые руды часто встречаются в кварцевых жилах, что требует использования высокопроизводительного оборудования.

Свинцово-цинковая руда: Высокое содержание серы приводит к налипанию, что требует применения противозасорных конструкций.

II. Подробное описание поэтапных процессов дробления

1. Первичная стадия дробления: «Первоначальный контролер» для крупных рудных блоков

Основное оборудование: щековая дробилка

Производительность: до 1000 тонн/час (пример: модель PE1200×1500)

Крупность исходного материала: максимум 1000 мм

Крупность выходного материала: 50–200 мм

Область применения: высокотвёрдые руды (например, медный сульфид, первичная золотая руда)

Пример: на медном руднике Дэсин в провинции Цзянси используются щековые дробилки с суточной производительностью более 20 000 тонн. Вариант модернизации: Гирационная дробилка

Преимущества: Высокая степень дробления (до 8:1), снижение энергопотребления на 15–20%

Область применения: Сверхкрупные рудники (например, медный рудник Эскондида, Чили)

Вспомогательное оборудование: Вибрационный питатель

Функция: Обеспечение равномерной подачи для предотвращения перегрузки оборудования

Повышение эффективности: Снижение количества отказов, связанных с засорением материала, на 20%.

2. Этап средне-тонкого дробления: Прецизионная хирургия для контроля размера частиц

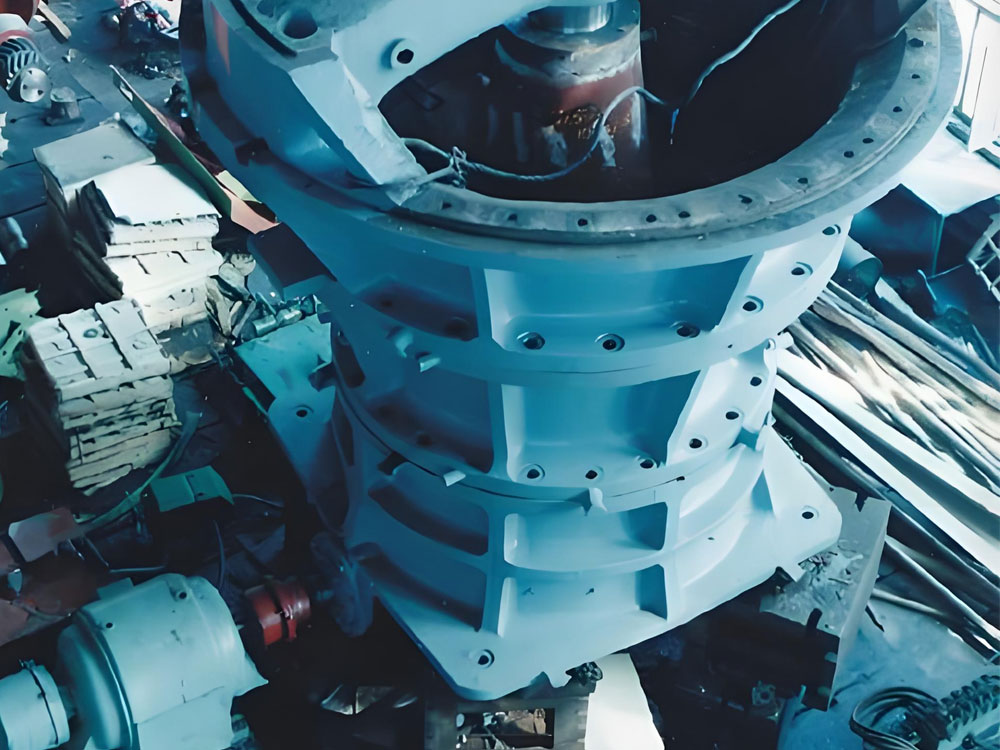

Конусная дробилка

Принцип работы: Послойное компрессионное дробление, равномерный размер выходного материала (10–50 мм)

Область применения: Руды средней и высокой твёрдости (например, свинцово-цинковая руда)

Пример: Свинцово-цинковый рудник Юньнань Хуэйцзэ использует гидравлические конусные дробилки HPC, обеспечивая 92% соответствие продукта требованиям по крупности.

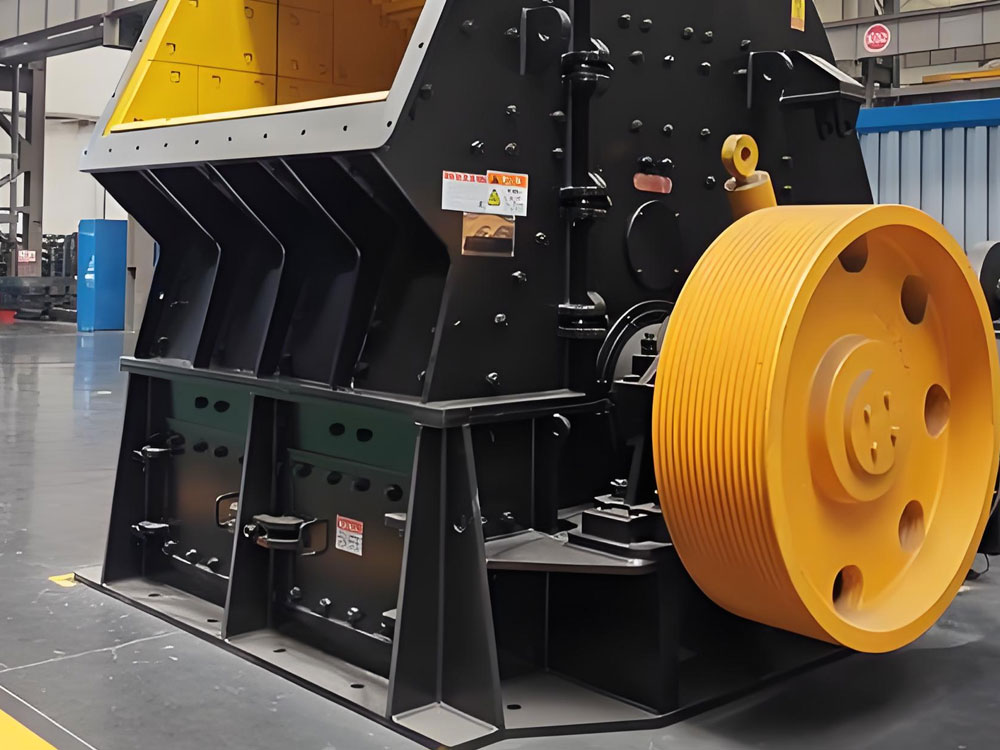

Ударная дробилка

Преимущества: Высокая степень дробления (до 40:1), превосходная форма частиц (кубовидные частицы >85%)

Недостатки: Быстрый износ сменных деталей (срок службы ~3000 часов)

Область применения: Руды средней твёрдости (например, некоторые виды меднооксидных руд)

Сортировочное оборудование: Однодековый вибрационный грохот

Назначение: Разделение частиц требуемого размера, возврат несоответствующего материала

Показатель эффективности: Эффективность грохочения ≥90%.

3. Этап тонкого дробления: «Точная полировка» для достижения конечного размера частиц

Короткоконусная дробилка

Крупность выходного материала: 3–20 мм

Область применения: окончательное дробление твёрдых руд

Валковая дробилка

Преимущества: Регулируемый размер частиц (менее 2 мм)

Недостатки: Низкая производительность (около 500 т/ч на единицу)

Вертикальная ударная дробилка

Область применения: Хрупкие руды (например, некоторые месторождения золота)

Регулировка размера: Управление скоростью (1000–1500 об/мин)

Вспомогательное оборудование: Двухдековый вибрационный грохот

Назначение: Обеспечивает работу в замкнутом цикле для снижения передробления

Пример применения: На медном руднике Олимпик-Дэм в Австралии используется двухдековый грохот, что снижает нагрузку на циркуляцию до 25%.

III. Стратегии оптимизации процессов дробления

1. Классический процесс: трёхстадийный замкнутый цикл

Поток: Первичное дробление → Вторичное дробление → Третичное дробление + грохочение

Преимущества: Снижение энергопотребления на 30%, повышение эффективности на 25%

Применимые сценарии: Крупные обогатительные фабрики (например, медный рудник Лас-Бамбас, Перу)

2. Упрощённый процесс: двухстадийный замкнутый цикл

Поток: Первичное дробление → Третичное дробление + грохочение

Преимущества: Снижение инвестиций в оборудование на 40%, экономия пространства на 30%

Подходящие сценарии: Небольшие и средние предприятия или руды с низкой твёрдостью (например, некоторые железные руды)

IV. Методы повышения эффективности специальных процессов

1. Высоконапорная валковая мельница

Принцип: Послойное дробление снижает энергопотребление на 40–50%

Пример: Внедрение системы ThyssenKrupp на чилийских медных рудниках позволило снизить удельное энергопотребление до 1,2 кВт⋅ч/т.

2. Интеллектуальная система управления

Технология: ПЛК + Интернет вещей

Функция: Мониторинг тока, температуры и других параметров в режиме реального времени с точностью прогнозирования неисправностей 95%

Преимущества: Сокращение внеплановых простоев на 60%, оптимизация энергопотребления на 10–15%

3. Меры по защите окружающей среды

Закрытая камера дробления + импульсный пылеуловитель

Эффект: Концентрация выбросов пыли ≤10 мг/м³ (значительно ниже национального стандарта 30 мг/м³)

Пример: После внедрения системы на предприятии Zijin Mining количество жалоб местных жителей сократилось на 90%.

V. Практические примеры и рекомендации по выбору

1. Типовые решения для дробления металлической руды

Медная руда: щековая дробилка (первичное дробление) + конусная дробилка (вторичное/третичное дробление) + трёхступенчатый замкнутый цикл

Пример: медный рудник Лас-Бамбас компании Minmetals Resources, годовая производительность переработки 120 млн тонн.

Золотая руда: мобильная дробильная установка (комплексное первичное и вторичное дробление)

Преимущества: развёртывание за 7 дней, гибкое реагирование на разрозненные участки руды

Пример: зарубежный проект Shandong Gold Group, сокращение времени ввода в эксплуатацию на 50%.

Свинцово-цинковая руда: ударная дробилка (тонкое дробление)

Результат: повышение извлечения на 8%, что обеспечивает годовую выгоду более 20 млн иен.

2. Ключевые критерии выбора оборудования

Соответствие по твёрдости: высокая твёрдость — щёковые/конусные дробилки; низкая твёрдость — ударные дробилки.

Адаптация к масштабу: тяжёлое оборудование (например, щёковая дробилка производительностью 1200 т/ч) для крупных шахт; мобильные установки для малых и средних предприятий.

Расходы на техническое обслуживание:

Футеровка из хромомолибденового сплава: срок службы 8000 часов, 50 000 иен за комплект;

Стальные пластины с покрытием: срок службы 5000 часов, 20 000 иен за комплект, что обеспечивает превосходную экономическую эффективность.

VI. Будущие тенденции: экологичность и интеллектуальность

С достижением целей углеродной нейтральности процессы дробления развиваются в сторону низкоуглеродных и цифровых решений. Например, ведущее предприятие провело пилотный запуск водородных дробилок, сократив годовые выбросы углерода на 2000 тонн на единицу. Системы машинного зрения на базе искусственного интеллекта способны определять твёрдость руды в режиме реального времени, динамически корректируя параметры дробления, что позволяет повысить эффективность на 18%.

Повышение эффективности дробления руды принципиально требует синергетических инноваций в оборудовании, процессах и управлении. Благодаря точному подбору характеристик руды, оптимизации процесса и интеграции интеллектуальных технологий горно-обогатительные фабрики могут добиться двойного прорыва: снижения затрат и увеличения объёмов производства, обеспечивая при этом соблюдение экологических норм.