В условиях растущего дефицита ресурсов и ужесточения экологических норм переработка каменных отходов не только приносит значительную экономическую выгоду, но и имеет огромное значение для охраны окружающей среды и устойчивого развития. В области переработки каменных отходов выбор оборудования, несомненно, является ключевым звеном всего процесса переработки ресурсов, играя решающую роль.

Этап грубого дробления: щековая дробилка — «уничтожитель» крупных кусков отходов

Крупное дробление — это начальный этап переработки каменных отходов, целью которого является измельчение крупных кусков отходов до размеров, подходящих для последующих операций. На этом этапе щековая дробилка является безусловным лидером.

Обладая высокой производительностью дробления, щековая дробилка справляется с кусками отходов размером до 1000 мм. Она легко справляется как с твёрдым гранитом, так и с не менее прочным мрамором. Представьте себе крупное камнеобрабатывающее предприятие, которое ежедневно генерирует значительное количество отходов, включая негабаритные обрезки и бракованные изделия. До внедрения щековой дробилки эти крупные отходы накапливались горами, занимая огромные пространства и с трудом поддаваясь обработке. После внедрения щековой дробилки эти крупные куски быстро измельчались, что значительно повысило эффективность переработки отходов. Статистика показывает, что суточная производительность завода по переработке каменных отходов увеличилась на 30% после внедрения щековой дробилки, что обеспечило достаточное количество сырья для последующих этапов переработки.

Стадия среднего и мелкого дробления: «Двойной чемпион» конусных и ударных дробилок

Конусная дробилка — «Враг» сверхтвёрдых материалов

На стадии средне-мелкого дробления конусная дробилка демонстрирует исключительную производительность благодаря тщательно спроектированной износостойкой футеровке. Она эффективно обрабатывает сверхтвёрдые материалы, такие как базальт, и точно контролирует размер частиц на выходе с точностью до 25 мм, обеспечивая высококачественное сырье для последующих этапов переработки.

Базальт, чрезвычайно твёрдая вулканическая порода, находит широкое применение в строительстве, дорожном строительстве и других отраслях. Однако его высокая твёрдость создаёт серьёзные трудности при обработке. Традиционное дробильное оборудование часто подвержено сильному износу и нестабильному размеру частиц на выходе при обработке базальта. Конусная дробилка эффективно решает эти проблемы. Её износостойкие футеровки, изготовленные из специализированных материалов и с применением специализированных технологий, эффективно противостоят абразивному воздействию базальта, продлевая срок службы оборудования. Кроме того, благодаря точной настройке и управлению, конусные дробилки могут поддерживать размер частиц на выходе в пределах 25 мм, удовлетворяя разнообразные требования заказчиков. Например, в проекте строительства автомагистрали, требующем значительного количества базальтового щебня для дорожного полотна, были использованы конусные дробилки среднего и мелкого дробления. Это не только обеспечило качество и размер частиц щебня, но и повысило эффективность производства, обеспечив надёжную поддержку бесперебойного выполнения проекта.

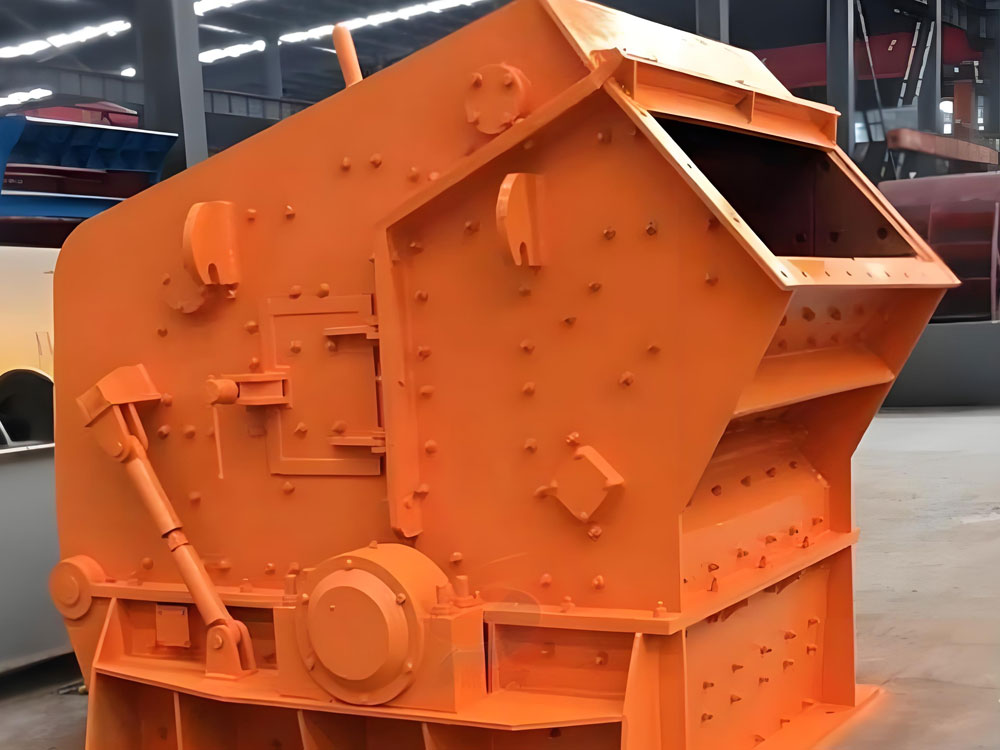

Ударная дробилка — «специалист по формовке» для материалов средней твёрдости

Для переработки материалов средней твёрдости, таких как известняк, ударная дробилка оказывается более подходящим выбором. Она позволяет получать готовую продукцию с высокой однородностью формы частиц, что эффективно повышает качество продукции и повышает конкурентоспособность на рынке.

Известняк — распространённый строительный материал, широко используемый в цементной, стекольной и других отраслях промышленности. Он составляет значительную долю каменных отходов в процессе переработки. Традиционное дробильное оборудование часто приводит к образованию частиц неправильной формы при обработке известняка, что снижает качество продукции. Однако ударная дробилка использует уникальный принцип дробления, при котором известняк подвергается многократным ударам и разрушению, что приводит к более однородной форме частиц. Возьмём в качестве примера цементный завод. До внедрения ударной дробилки завод производил известняковый щебень с неправильной формой частиц, что приводило к нестабильному качеству цемента. После внедрения ударной дробилки форма частиц готового продукта значительно улучшилась, что повысило качество цемента и значительно повысило конкурентоспособность на рынке. Статистика показывает, что после использования ударной дробилки продажи цемента на заводе выросли на 20% по сравнению с предыдущим уровнем.

Этап формования песка: ударный пескогенератор — «улучшитель» качества песка

На этапе формования песка ударный пескогенератор играет ключевую роль. Он позволяет доводить размер частиц готового песка до менее 5 мм, оптимизируя его гранулометрический состав и получая хорошо сформированные кубические частицы. Это значительно повышает конкурентоспособность продукта на рынке и делает песок, полученный из каменных отходов, более востребованным.

В строительной отрасли качество песка напрямую влияет на эксплуатационные характеристики бетона и качество проекта. Песок, получаемый на традиционном оборудовании, часто отличается неравномерным размером частиц, несоответствующим гранулометрическим составом и неправильной формой, что приводит к нестабильности свойств бетона. В ударной пескогенераторе производство и формование песка происходит за счёт подачи материалов через высокоскоростное вращающееся рабочее колесо, где они сталкиваются и трутся об ударные пластины или слои материала. Уникальный принцип производства песка обеспечивает более однородный размер частиц, более рациональный гранулометрический состав и более правильную форму частиц. Например, в крупномасштабном строительном проекте, требующем значительного количества высококачественного песка в качестве сырья для бетона, для обработки песка была использована ударная пескогенераторная установка. Полученный песок соответствовал национальным стандартам, обеспечивая надёжную поддержку бесперебойного выполнения проекта. Одновременно с этим улучшенное качество песка повысило прочность бетона, используемого в проекте, что сократило расход цемента и общие затраты на строительство.

Решения для оптимизации производственной линии: гибкие и адаптируемые к различным потребностям

Мобильное решение — идеальный выбор для проектов малого и среднего размера

Решения для оптимизации производственной линии обеспечивают гибкую адаптацию к меняющимся производственным требованиям. Мобильное решение, в частности, сочетает в себе двухвалковую дробилку и мобильную пескоделательную машину, что делает его идеальным решением для проектов малого и среднего размера.

Мобильное решение отличается высокой гибкостью и практичностью, его можно перемещать на различные площадки без сложной установки и ввода в эксплуатацию. Оно может перерабатывать от 50 до 150 тонн отходов в час, удовлетворяя производственные потребности проектов малого и среднего размера. Например, на небольших камнеобрабатывающих заводах или строительных площадках с ограниченным пространством традиционные стационарные производственные линии не могут быть установлены и использованы. Мобильное решение эффективно решает эту проблему, обеспечивая гибкое позиционирование в зависимости от фактических потребностей, тем самым повышая эффективность использования площадки. Кроме того, мобильное решение позволяет регулировать параметры оборудования и технологические процессы в соответствии с различными характеристиками материала и производственными требованиями, что позволяет производить продукцию по индивидуальному заказу.

Экологичный дизайн — на страже экологичной добычи полезных ископаемых

В плане экологичности мобильное решение стандартно оснащено импульсным пылеуловителем, снижающим выбросы пыли до уровня ниже 10 мг/м³, что полностью соответствует стандартам экологичной добычи полезных ископаемых и обеспечивает взаимовыгодное решение для защиты окружающей среды и производства.

Переработка каменных отходов приводит к образованию большого количества пыли. Без своевременной очистки это не только загрязняет окружающую среду, но и ставит под угрозу здоровье рабочих. Импульсный пылеуловитель заряжает частицы пыли посредством высоковольтного электрического поля, а затем, используя электростатическую силу, адсорбирует их на собирающих пластинах, обеспечивая эффективное удаление пыли. Высокая эффективность значительно снижает уровень выбросов пыли. Возьмем в качестве примера камнеобрабатывающий завод: до установки импульсных пылеуловителей цех был заполнен пылью, поэтому рабочим приходилось носить защитные маски. После внедрения концентрация пыли значительно снизилась, что значительно улучшило условия труда. Кроме того, выбросы пыли на заводе теперь соответствуют национальным экологическим стандартам, что позволяет избежать штрафов за нарушение законодательства о загрязнении окружающей среды.

Техническое обслуживание оборудования — гарантия долгосрочной стабильной работы

Что касается технического обслуживания оборудования, подшипники требуют смазки каждые 200 часов, а подкладки — осмотра и замены каждые 3000 часов. Это обеспечивает стабильную работу оборудования в течение длительного времени, обеспечивая надежную поддержку процесса переработки каменных отходов.

Нормальная работа оборудования зависит от надлежащего технического обслуживания и ремонта. Подшипники являются одним из важнейших компонентов оборудования; недостаточная смазка может привести к ускоренному износу подшипников, что влияет на эффективность работы и срок службы оборудования. Поэтому смазка подшипников каждые 200 часов крайне важна. Футеровочные плиты являются критически важными компонентами дробильного оборудования. Они постепенно изнашиваются в процессе эксплуатации, и, достигнув определенного уровня износа, снижают эффективность дробления и производительность. Проверка и замена футеровочных плит каждые 3000 часов обеспечивает поддержание оборудования в оптимальном рабочем состоянии. Например, на камнеобрабатывающем заводе не уделялось должного внимания техническому обслуживанию оборудования, что привело к значительному износу подшипников и футеровки, что привело к частым поломкам и сбоям в производственном графике. После внедрения строгих протоколов технического обслуживания, включая своевременную смазку подшипников и проверку/замену футеровки, завод добился значительного повышения эффективности работы и стабильного производственного процесса.

Благодаря рациональному выбору оборудования и оптимизированному планированию производственной линии каменные отходы могут быть преобразованы в ценные ресурсы, открывая новую главу в области переработки ресурсов. Такой подход не только решает экологические проблемы, возникающие в связи с накоплением отходов, но и приносит предприятиям существенные экономические выгоды, обеспечивая выигрыш как в экономической, так и в экологической сфере.