В области утилизации строительных отходов переработка цементных блоков и гравия стала ключевым компонентом экономики замкнутого цикла. Её применение охватывает дорожное строительство, производство бетона и строительных материалов, среди прочего. Выбор оборудования и контроль качества напрямую влияют на производительность и экономическую выгоду от переработки переработанных материалов. Следующий систематический анализ фокусируется на трёх измерениях: выборе дробильного оборудования, ценности применения для переработки и контроле качества.

I. Стратегия выбора дробильного оборудования

1. Подходящие сценарии использования традиционного дробильного оборудования

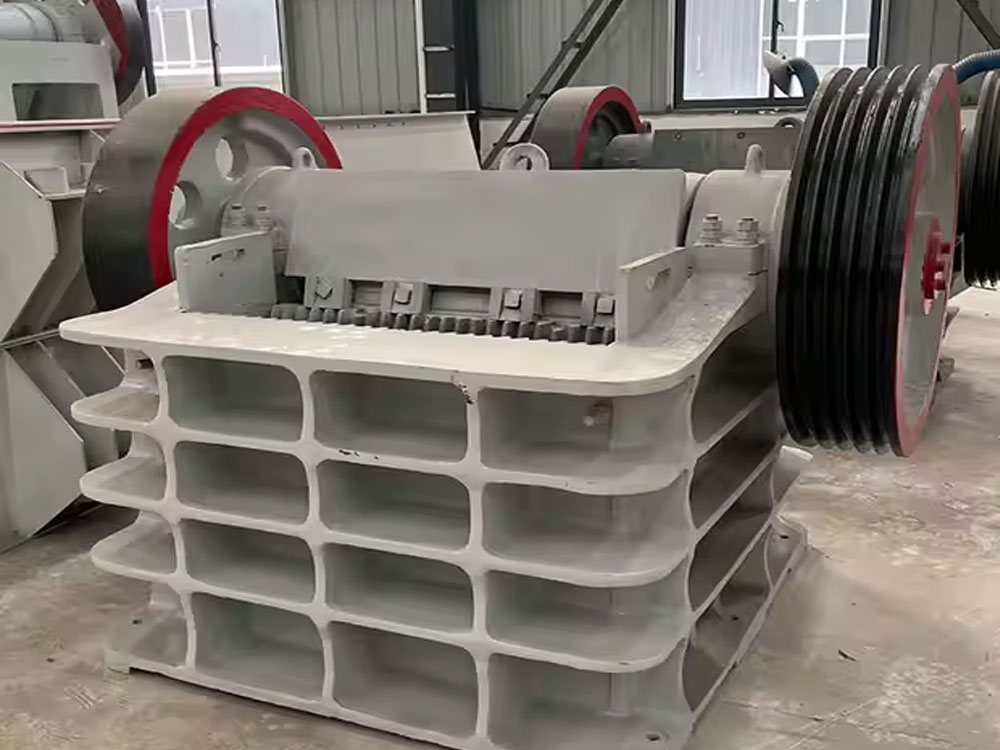

Щековая дробилка: являясь основным оборудованием на этапе первичного дробления, она обеспечивает коэффициент дробления 1:6–1:8 и может измельчать цементные блоки размером 1,2 м x 1,5 м до частиц размером менее 60 см. Например, в проекте реконструкции автомагистрали одна щековая дробилка PE900 x 1200 достигла суточной производительности переработки 800 тонн, потребляя всего 18 кВт·ч/т. Гидравлически регулируемое разгрузочное отверстие (от 50 до 250 мм) позволяет точно контролировать размер частиц на выходе, минимизируя чрезмерное дробление. Ударная дробилка: тонкое дробление достигается за счет ударов молотков и соударений с отбойными плитами. Готовый продукт имеет кубическую форму с содержанием хлопьев менее 10%. На заводе по производству бетона промышленного назначения дробленый щебень фракцией 5–25 мм, полученный с помощью ударной дробилки PF-1315, увеличил прочность бетона класса C30 на сжатие на 8% за 28 дней. Диаметр ротора 1320 мм и скорость вращения 750 об/мин обеспечивают баланс между эффективностью дробления и низким энергопотреблением.

2. Инновационные преимущества мобильного дробильного оборудования

Мобильные дробильные установки объединяют функции подачи, дробления, просеивания и транспортировки. Гусеничное шасси (преодолеваемая высота подъема ≥ 30°) обеспечивает быструю транспортировку к месту сноса. Например, дизель-электрическая система двойного привода Keestrack R6e снижает потребление энергии на 35% и поддерживает уровень выбросов пыли ниже 10 мг/м³. В рамках проекта по расчистке территории в новом районе Сюнъань мобильная дробильная станция реализовала замкнутый цикл «дробление на месте — немедленное просеивание — прямое повторное использование», что позволило сократить транспортные расходы на 60%.

II. Изучение практической ценности переработанных материалов

1. Технические характеристики приготовления бетона

Дробленый переработанный заполнитель должен соответствовать стандартам GB/T 25177-2010:

Контроль размера частиц: используйте непрерывный диапазон 5–31,5 мм, где 5–10 мм составляет 30%, 10–20 мм – 50% и 20–31,5 мм – 20%. Испытания, проведенные в научно-исследовательском институте, показали, что такой диапазон улучшает удобоукладываемость бетона на 15%, позволяя достичь 98% проектной прочности через 28 суток.

Контроль содержания шлама: трехэтапный процесс очистки (предварительная мойка, очистка и ополаскивание) позволяет снизить содержание шлама с первоначальных 3,2% до 0,8%. В проекте строительства сверхвысотного здания в Шэньчжэне бетон C50, пригодный для перекачки насосом и приготовленный с использованием очищенного переработанного заполнителя, продемонстрировал снижение осадки конуса на 40% по сравнению с природным заполнителем.

2. Стандарты применения в дорожном строительстве

Основной материал: щебень фракции 20–40 мм должен соответствовать значению CBR ≥ 80% и коэффициенту дробления ≤ 25%. В проекте реконструкции и расширения скоростной автомагистрали Пекин-Шанхай был использован слой основания, состоящий на 30% из переработанного щебня, что позволило достичь прочности на сжатие без ограничения в течение 7 дней 4,2 МПа, что на 18% меньше по сравнению с традиционными материалами.

Водопроницаемый слой основания: смешивая щебень фракционного состава 10–20 мм с мелким заполнителем фракционного состава 5–10 мм в соотношении 7:3, можно достичь коэффициента водопроницаемости 2,5 × 10⁻² см/с, что соответствует требованиям строительства «городов-губок».

3. Оптимизация эксплуатационных свойств строительных материалов

Водопроницаемый кирпич: при использовании вторичного заполнителя в качестве сырья водоцементное отношение следует поддерживать на уровне 0,32–0,35, а давление формования — 15 МПа. Испытания показали, что при содержании вторичного заполнителя 60% коэффициент водопроницаемости сохраняется на уровне 1,8 мм/с, а прочность на изгиб достигает 4,5 МПа. Производство блоков: с использованием технологии вибропрессования при содержании вторичного заполнителя 50% величина усадки блока при высыхании составляет 0,45 мм/м, что соответствует стандарту GB/T 11968-2020.

III. Ключевые показатели контроля качества

1. Размер частиц и геометрические характеристики

Максимально допустимый размер частиц: согласно JGJ 52-2006, для балочных элементов максимальный размер частиц вторичного заполнителя не должен превышать 1/4 высоты балки и быть ≤ 25 мм; для плитных элементов он не должен превышать 1/3 толщины плиты и быть ≤ 15 мм.

Оптимизация гранулометрического состава: согласно расчетам кривой Фуллера, удобоукладываемость бетона оптимальна при модуле крупности от 3,0 до 3,5. В ходе реализации проекта было показано, что оптимизированный гранулометрический состав улучшает сцепление бетона и снижает сегрегацию на 70%.

2. Контроль опасных веществ

Содержание игольчатых частиц: Анализ изображений показывает, что при содержании более 15% текучесть бетона снижается на 20%. Вторичное дробление (щековая дробилка + конусная дробилка) позволяет снизить содержание игольчатых частиц с 25% до 12%.

Индекс дробимости: Для бетона с классом дробимости ниже C60 дробимость известняка должна быть ≤ 12%, а гранита ≤ 10%. В проекте атомной электростанции использовался переработанный гранитный заполнитель с коэффициентом дробимости 8%, что позволило получить бетон класса C60 с прочностью 68 МПа через 28 дней.

3. Совместимость с типами горных пород

Преимущества известняка: его pH (7,2–7,8) обеспечивает высокую совместимость с продуктами гидратации цемента, а скорость расширения при взаимодействии щелочи с заполнителем составляет менее 0,05%. При изготовлении подводных труб моста Гонконг — Чжухай — Макао морской бетон марки C50, изготовленный с использованием переработанного известнякового заполнителя, достиг сопротивления проницаемости для хлорид-ионов 1,2×10⁻¹²м²/с.

Свойства гранита: его твёрдость по шкале Мооса составляет 6–7, что делает его пригодным для использования в качестве сверхпрочного бетона. При строительстве фундамента Шанхайской башни бетон марки C80, изготовленный с использованием переработанного гранитного заполнителя, достиг модуля упругости 38 ГПа, что на 5% больше, чем у натурального заполнителя. IV. Технический и экономический анализ

В качестве примера рассмотрим линию по производству вторичного заполнителя с годовой производительностью 500 000 тонн:

Инвестиции в оборудование: стационарная линия дробления (щековая дробилка + конусная дробилка + грохот) стоит около 8 миллионов юаней, а мобильная дробильная установка – около 12 миллионов юаней. Однако мобильная система позволяет сэкономить 2 миллиона юаней на подготовке площадки и 3 миллиона юаней на транспортных расходах в год.

Эксплуатационные расходы: себестоимость вторичного заполнителя составляет 28 юаней за тонну (включая дробление, грохот и очистку), что на 15 юаней за тонну ниже, чем у природного заполнителя. Если предположить, что экономия налога на ресурсы составит 3 юаня на тонну вторичного заполнителя, заменяющего природный, годовая экономия составит 1,5 миллиона юаней.

Экологические преимущества: каждые 10 000 тонн переработанных строительных отходов сокращают выбросы CO₂ на 120 тонн и экономят 50 тонн условного топлива. После реализации проект промышленного парка получил трехзвездочный сертификат экологичного здания и принес 800 000 юаней годового дохода от торговли квотами на выбросы углерода.