При выборе дробилок для горнодобывающей промышленности необходимо систематически оценивать три основных параметра: характеристики сырья, требования к производительности и адаптируемость к условиям площадки. Эффективная работа достигается за счет точного соответствия параметров оборудования производственным условиям. Следующие технические рекомендации по выбору основаны на отраслевом опыте:

I. Стратегия выбора классификации по размеру исходного материала

Первичное дробление (крупность исходного материала ≥500 мм)

Щековая дробилка: подходит для материалов с прочностью на сжатие ≤320 МПа (например, песчаник, сланец). Угол поворота подвижной щеки достигает 25–30°, а производительность увеличивается с размером загрузочного отверстия. Например, щековая дробилка PE900×1200 обрабатывает исходный материал размером до 900 мм и достигает часовой производительности 220–450 тонн.

Гирационная дробилка: оптимальный выбор для крупных горнодобывающих предприятий. Непрерывное дробление достигается за счёт вращения эксцентрикового барабана, что обеспечивает производительность в 1,5–2 раза выше, чем у щековой дробилки аналогичной спецификации. После внедрения конусной дробилки диаметром 1200 мм производительность железорудного рудника увеличилась с 3000 до 5200 тонн в сутки.

Адаптация к материалам высокой твёрдости: при обработке материалов, содержащих гранит (твёрдость по шкале Мооса 6–7) или железную руду (твёрдость по шкале Мооса 5,5–6,5), требуются дробилки с щеками из стали с высоким содержанием марганца Mn18Cr2. Их износостойкость на 40% превышает износостойкость стандартного материала Mn13.

Стадия средне-тонкого дробления (крупность исходного материала 100–500 мм)

Ударная дробилка: подходит для горных пород средней твёрдости, таких как известняк (прочность на сжатие 100–150 МПа). Обеспечивает дробление «камень о камень» с помощью ударных плит, что позволяет получать кубовидный конечный продукт с содержанием игл и чешуек ≤8%. После внедрения ударной дробилки PF1315 цементный завод увеличил процент годности заполнителя с 82% до 95%.

Конусная дробилка: Оптимальный выбор для переработки твёрдых пород. Использует принцип пластинчатого дробления для снижения износа на 30%. После внедрения гидравлической конусной дробилки HPC400 на медном руднике интервал замены изнашиваемых деталей увеличился с 1500 до 2200 часов.

Переработка мягких пород/хрупких материалов

Молотковая дробилка: подходит для таких материалов, как уголь (предел прочности на сжатие 30–50 МПа) и гипс (2–10 МПа), обеспечивая одностадийное дробление за счет высокоскоростного удара молота. Энергопотребление системы снижено на 25% по сравнению с комбинацией щековой и ударной дробилок.

Малая щековая дробилка: Модель PE250×400 отлично подходит для переработки угольной пустой породы благодаря загрузочному окну размером 250×400 мм, производительности 5–20 т/ч и занимаемой площади всего 1,2 м².

II. Конфигурационные решения, основанные на производительности

Мелкомасштабные перерабатывающие заводы (≤500 т/сут)

Комбинация щековой дробилки и молотковой дробилки: щековая дробилка PE400×600 (16–64 т/ч) в сочетании с молотковой дробилкой PC800×600 (15–30 т/ч). Общие инвестиции в оборудование снижены на 35% по сравнению с решениями на основе конусных дробилок, подходит для линий по производству строительных заполнителей.

Среднемасштабные перерабатывающие заводы (суточная производительность 500–2000 т)

Конусная дробилка + высокоэффективная мелкая дробилка: многоцилиндровая гидравлическая конусная дробилка HPT300 (120–218 т/ч) в сочетании с вертикальной ударной дробилкой VI-8000 (150–300 т/ч). Энергопотребление системы снижено на 18% по сравнению с традиционными решениями. После внедрения песчано-гравийный завод достиг годовой экономии электроэнергии в размере 420 000 юаней.

Крупные перерабатывающие заводы (суточная производительность ≥2000 т)

Гирационная дробилка + конусная дробилка + ударная дробилка с вертикальным валом: на железорудном руднике мощностью 10 млн тонн используется трёхступенчатая система дробления: гирационная дробилка Φ1500 (1200–1500 т/ч) + конусная дробилка HPM400 (400–800 т/ч) + ударная дробилка VSI5X (200–500 т/ч). Такая конфигурация обеспечивает производительность системы 3500 т/ч при энергопотреблении менее 1,2 кВт⋅ч на тонну.

III. Решения по адаптации к условиям площадки

Сценарии с ограниченным пространством

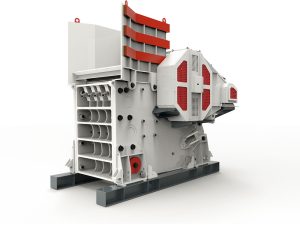

Двухступенчатая дробилка: объединяет первичное и вторичное дробление в одном блоке, что позволяет снизить высоту оборудования на 40% по сравнению с традиционными конструкциями. После внедрения двухступенчатой дробилки 2PG1560 в подземной угольной шахте потребность в пространстве под туннелем сократилась на 35 квадратных метров, а годовые расходы на техническое обслуживание сократились на 180 000 юаней.

Сценарии с ограниченной мощностью

Дизельная мобильная дробилка: Мобильные дробильные станции, оснащенные двигателями Cummins QSX15, обеспечивают 12-часовую непрерывную работу в районах, не подключенных к электросети, с расходом топлива 0,23 л/тонну. Проект полевого строительства, в котором было внедрено это решение, сократил время перемещения оборудования с 72 до 8 часов.

Переработка материалов с высокой влажностью

Безгрохотная конструкция: Молотковые дробилки с открытым дном снижают уровень засорения с 28% (традиционное оборудование) до 3% при обработке материалов с влажностью ≤15%. Применение технологии на угольной пустой породе сократило годовое время простоя при очистке на 120 часов.

IV. Уточненные критерии выбора

Повышенная износостойкость: При дроблении твёрдых пород срок службы щек из высокохромистого чугуна (Cr26) в три раза превышает срок службы стандартных плит из Mn13. После внедрения на золотом руднике годовые расходы на запасные части снизились с 2,1 млн юаней до 750 000 юаней.

Модернизация автоматизации: Дробильные системы, оснащённые ПЛК Siemens S7-1500, позволяют дистанционно управлять 12 параметрами, включая частоту вибрации и размер разгрузочного отверстия. Крупный завод по производству песка и гравия добился снижения трудозатрат на 40% после внедрения.

Оптимизация многостадийного дробления: Линии по производству заполнителей, использующие технологию «щековая дробилка + конусная дробилка + пескогенератор», позволяют увеличить долю готового песка фракцией 0–5 мм с 35% при одностадийном дроблении до 68%, что соответствует стандартам для высокоскоростных железнодорожных песков.

V. Поддержка отраслевых данных

Срок службы оборудования: Правильно подобранные дробилки имеют средний срок службы 8–10 лет, в то время как неправильно подобранное оборудование имеет частоту отказов в 2,3 раза выше, чем оптимизированные установки.

Сравнение энергопотребления: Оборудование, работающее по принципу пластинчатого дробления, снижает удельное энергопотребление на единицу продукции на 15–20% по сравнению с ударным дроблением.

Затраты на техническое обслуживание: Дробилки модульной конструкции снижают годовые расходы на техническое обслуживание на 25–30% по сравнению с традиционными конструкциями.

На основе вышеприведенных технических параметров и данных можно составить матрицу выбора дробильного оборудования, адаптированную к реальным требованиям горнодобывающей отрасли, что позволит максимально увеличить окупаемость инвестиций. Рекомендуется проводить имитационное моделирование в процессе выбора на основе отчетов по испытаниям конкретных материалов, планов производственных мощностей и трехмерных моделей площадки, чтобы гарантировать, что точность выбора оборудования превышает 95%.